MPG HLL Einzigartigkeit

Obwohl unsere Technologie ihren Ursprung in der Mikroelektronik hat, unterscheidet sich der Fertigungsprozess erheblich von deren Standards. Aus Gründen der Reinheit, der notwendigen doppelseitigen Bearbeitung und der großen Detektorflächen ist unser Fertigungsverfahren nicht auf die herkömmliche Fertigung in der Mikroelektronik adaptier- oder übertragbar.

Reinheit

Die Reinheit des von uns verwendeten Siliziums ist über tausendmal höher als die des in der Elektronikindustrie verwendeten Siliziums. Folglich muss die Reinheit des Siliziums während des gesamten Verarbeitungsprozesses mit seinen bis zu 500 Einzelschritten aufrechterhalten werden. Dies erfordert eine außerordentliche Sorgfalt in Bezug auf den Reinraum selbst, die im Prozess eingesetzten Fertigungswerkzeuge, die verwendeten Chemikalien sowie die Reinigungsverfahren vor und nach jedem einzelnen Schritt.

Vollständig doppelseitiger Prozess

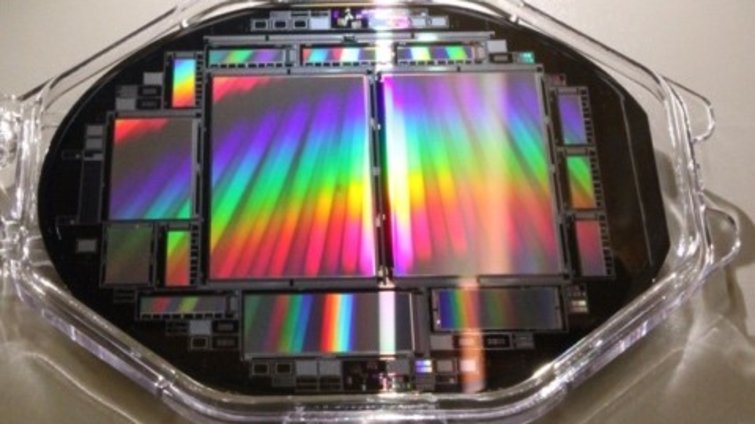

Im Gegensatz zur Elektronikindustrie nutzen wir einen vollständig doppelseitigen Prozess, d.h. beide Waferoberflächen werden gleichermaßen mit elektronischen Strukturen versehen. Dementsprechend ist während des gesamten Fertigungsprozesses die Handhabung des Wafers nur innerhalb eines kleinen, genau definierten Randbereichs möglich. Dies erfordert die Entwicklung von speziellen Handling-Robotern und Prozess-Tools.

Bauelemente im Waferformat

Die Größe unserer doppelseitigen monolithischen Strukturen kann bis zu 100 cm2 betragen. Daher sind optische Inspektionen mit datenbasierten Überwachungssystemen erforderlich: jeder Produktionsschritt und jeder Wafer werden im Detail geprüft. Diese Inspektionen nehmen fast die Hälfte der Produktionszeit in Anspruch - bei einem typischen Projekt nach dem aktuellen Stand der Technik entspricht dies fünf von zehn Monaten Gesamtproduktionszeit. Die Herstellung vollständig verarmter, d.h. hochempfindlicher Bauelemente mit geringen Leckströmen in einem strahlungsharten Prozess ist der Ausgangspunkt für künftige Optimierungen, die jedoch nicht unbedingt zu kleineren Strukturgrößen führen müssen.

Elektronik und Sensor auf einem Single-Wafer

Die Kombination von Detektor- und Elektronikdesign auf einem einzigen Wafer ermöglicht die Integration von Signalverstärkungsstufen in den Strahlungssensor, entweder durch "klassische" JFETs und MOSFETs oder fortschrittlichere DEPFETs. Ihr Vorteil ist eine minimierte Auslesekapazität für geringere Rauschpegel selbst bei sehr hohen Auslesegeschwindigkeiten sowie eine geringere Empfindlichkeit gegenüber Mikrofonie und elektrischen Störungen.

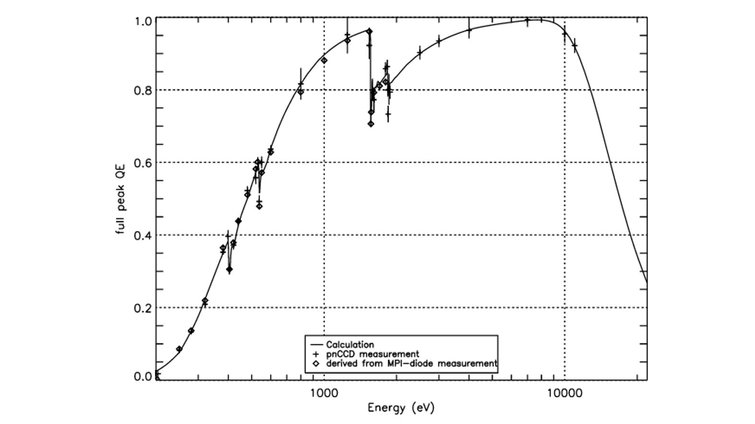

Strahlungseintrittsfenster

Das Strahlungseintrittsfenster ist ebenfalls eines der wichtigsten Merkmale für den Nachweis von niederenergetischen Photonen und Teilchen. Die tote Schicht muss so dünn wie möglich sein, aber auch einer ausreichenden Strahlendosis standhalten, um eine lange Lebensdauer der Detektoren zu gewährleisten. Das Eintrittsfenster kann auch so gestaltet werden, dass die Durchlässigkeit oder Unterdrückung bestimmter Wellenlängenbereiche optimiert wird. Für die Erfassung von optischen Wellenlängen werden Antireflexionsschichten aus gestapelten dielektrischen Schichten von entsprechender Dicke gebildet.

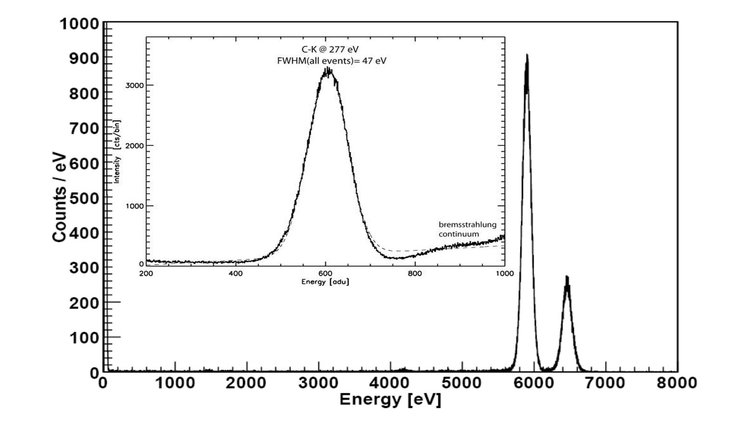

Lecktrom

Der Leckstrom unserer Geräte ist ein weiterer kritischer Parameter für die Messung der Photonenenergie, da seine Schwankungen nicht vom Signal unterschieden werden können. Verunreinigungen im Material, die während der Verarbeitung eingebracht werden, sind die Hauptursache für den Leckstrom. Die vom MPG HLL gefertigten Bauelemente weisen ein Rauschverhalten auf, welches annähernd dem theoretischen Limit entspricht.