R+D Lab

Ein Sandkasten für neue Ideen

Neben den gut kontrollierten, voll qualifizierten und größtenteils automatisierten Prozessen im Hauptreinraum, die von geschulten und erfahrenen Prozessingenieuren durchgeführt werden, gibt es auch eine separate kleinere Linie für experimentelle Prozesse. Dies ist das F&E- und Appplikationslabor, in dem neue und manchmal wilde Ideen mit ungewöhnlichen Materialien und noch nicht qualifizierten Prozessen ausprobiert werden können. Es ist auch eine Ausbildungslinie, auf der Studenten ihre Experimente durchführen können und für die Realisierung ihrer Projekte ausgebildet werden.

Es stehen fast alle Prozessmodule wie im Hauptreinraum zur Verfügung, mit dem Hauptunterschied, dass alle Prozessschritte auf manuellen Anlagen durchgeführt werden. Dabei sind alle Anlagen für 150 mm Wafer ausgelegt, sie können jedoch auch für die Prozessierung von 100 mm und 200 mm Wafern angepasst werden, und sogar die Prozessierung von einzelnen Chips kann eingerichtet werden. Zu den verfügbaren Prozessmodulen gehören:

- Spin-Coating einer Vielzahl von Fotolacken mit einer Dicke von etwa einem bis zu zehn Mikrometern, vielseitiges Spritzen-Dosiersystem

- Spin-Beschichtung von verschiedenen anderen Funktionsschichten (z.B. BCB, Spin-on-Glas)

- Sprühbeschichtung von Fotolacken und Funktionspolymeren auf Wafern mit extremen Topographien, Beschichtung von einzelnen Dies

- Mask Aligner mit Rückseitenjustage durch IR-Beleuchtung, auch Übertragung von vergrabenen Justagemarken im Oxid eines SOI-Wafers auf die Waferoberfläche ist möglich

- Entwicklung von Fotolackenund anderen lichtempfindlichen Funktionsschichten durch Immersions- und Puddeltechniken

- Nass- und Trockenoxidation von Silizium bis zu 1100 °C, Ausheilen von Schäden nach Implantations- oder Sputterprozessen

- LPCVD-Abscheidung von Niedertemperaturoxid (LTO), Poly-Si und Siliziumnitrid

- Sputterabscheidung von Al, Ti:W, Ti, TiN, Cu

- Strukturierung von Funktionsschichten durch Immersions-Ätzprozesse

- SF6- und O2-Plasmareaktor für BCB- und Fotolack Descum Prozessschritte

- Tiefes anisotropes Ätzen von Silizium

- Verschiedene optische Inspektions- und Messtechniken zur Kontrolle und Qualifizierung der Funktionsschichten

Zu den jüngsten Projekten im F&E-Labor gehören

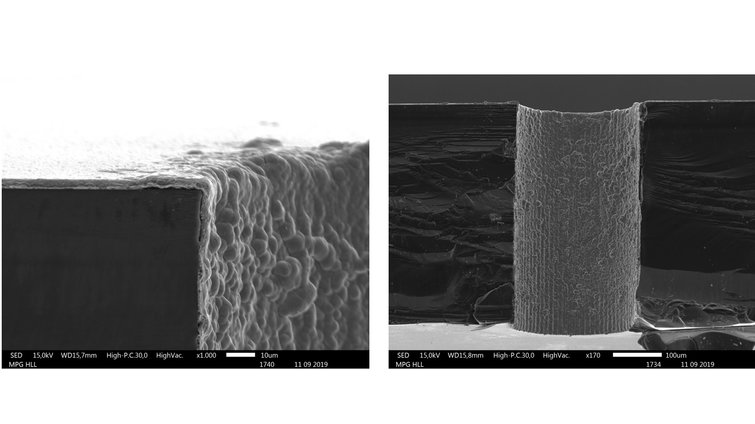

- Machbarkeitsstudien zu durchgehenden Silizium-Durchkontaktierungen

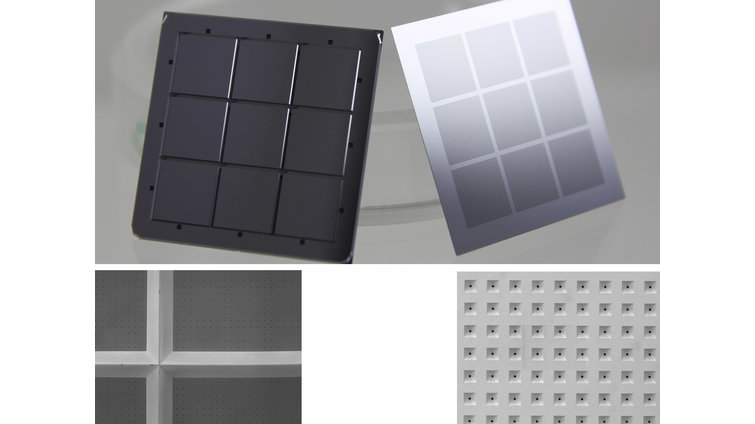

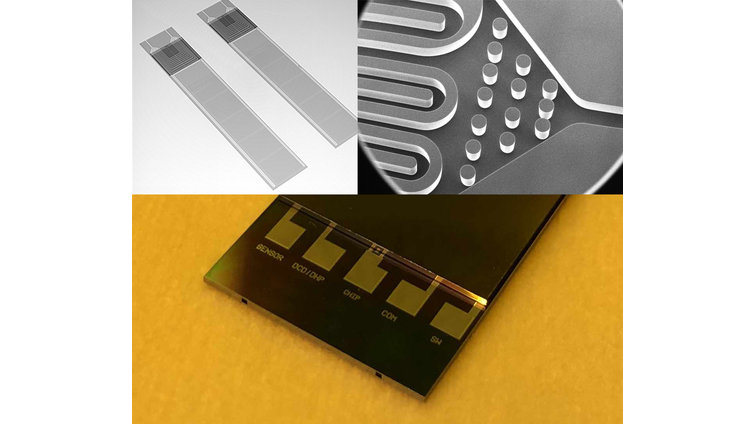

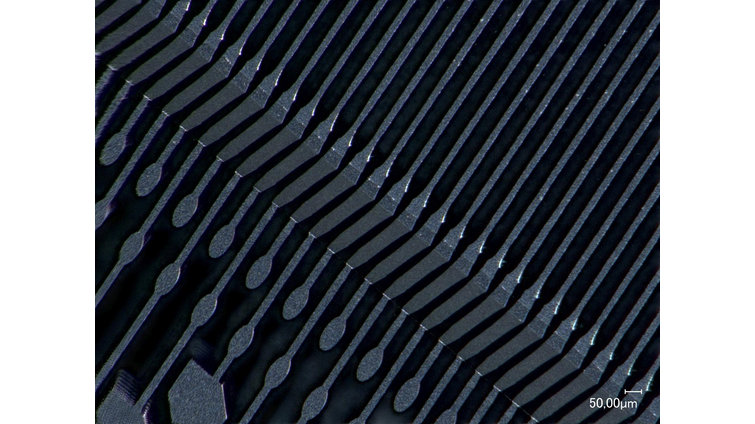

- mikrobearbeitete Target-Trägerstrukturen für verschiedene Experimente in der Synchrotron-Kristallographie

- erste Testanwendung von Spin-on-Glas zur Planarisierung

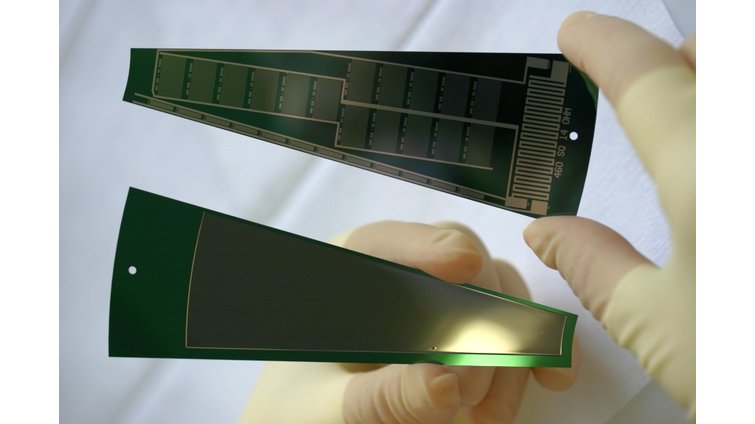

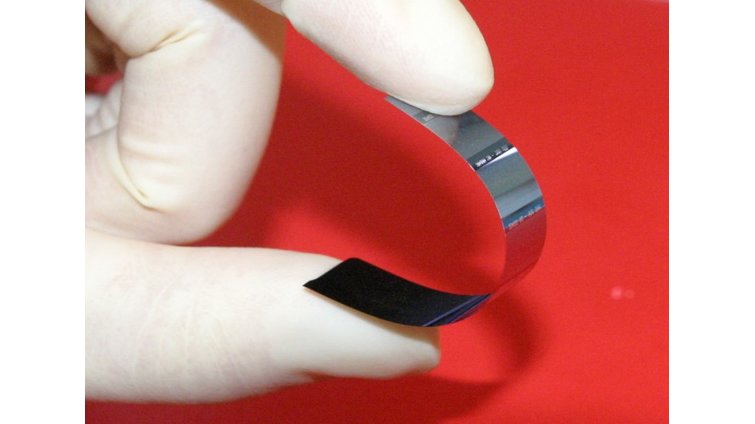

- Anwendung des tiefen anisotropen Silizium-Ätzens für ultra-dünne Sensoren

- Herstellung von Teststrukturen mit Mikrokanalkühlung

- Abscheidung und Strukturierung von Metallbahnen über extreme Topographien.

links:

P. Mehrabi, H.M. Müller-Werkmeister, J.P. Leimkohl, H. Schikora, J. Ninkovic, S. Krivokuca, L. Andriček, S. Epp, D. Sherrell, R.L. Owen, et al.: The HARE chip for efficient time-resolved serial synchrotron crystallography, J Synchrontron Radiat, 27 (2020), pp. 360-370

L. Andricek, G. Lutz, M. Reiche and R. H. Richter, "Processing of ultra-thin silicon sensors for future e+/e- linear collider experiments," in IEEE Transactions on Nuclear Science, vol. 51, no. 3, pp. 1117-1120, June 2004, doi: 10.1109/TNS.2004.829531.