Sensortechnologie

Im Gegensatz zur Elektronikindustrie nutzen wir die Vorteile eines vollständig doppelseitigen Prozesses, d.h. beide Waferoberflächen werden gleichermaßen mit elektronischen Strukturen versehen. Dementsprechend ist während des gesamten Fertigungsprozesses die Handhabung des Wafers nur innerhalb eines kleinen, genau definierten Randbereichs möglich. Dies erfordert die Entwicklung von speziellen Handling-Robotern und Prozess-Tools.

Die MPG HLL Technologie bietet:

- eine 6 Zoll Wafer-Prozessierung für vollständige Verarmung bei niedrigen Spannungen, 8 Zoll kompatibel

- Homogenes ultradünnes Strahlungseintrittsfenster - weiche Röntgenstrahlen, UV-Empfindlichkeit

(Doppelseitige Verarbeitung ohne Kontakt zum empfindlichen Bereich, tote Schicht von <30nm) - Große Strahlensensitive Oberfläche

(Wafer-Scale-Sensoren, großes homogenes Sichtfelder - Geringes Rauschen, hervorragende Energieauflösung

(Prozess mit geringem Leckstrom (< 10 pA/cm2 bei RT und 450 μm Verarmungstiefe) - Hohe Geschwindigkeit bei geringem Rauschen, Langzeitstabilität und hohem SNR

(Monolithisch integrierter erster Verstärker im Sensor). - Sensoren und Module mit geringem Materialaufwand

geringe Mehrfachstreuung in Tracking-Systemen, geringer Background für Elektronendetektoren (Dünnungstechnologie auf SOI-Strukturen kombiniert mit dem All Silicon Module Konzept) - Kompakte Systeme mit hoher Anzahl von Auslesekanälen

(Wafer/Geräte-Verbindungstechnologien, die mit der Sensortechnologie kompatibel sind)

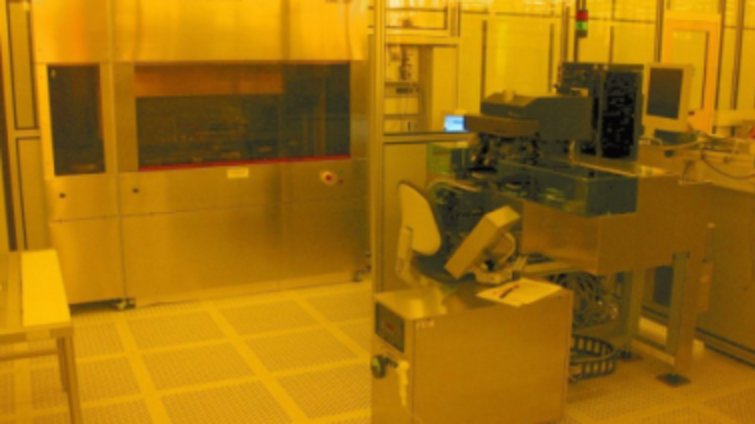

Wir sind in der einmaligen Situation, über eine Produktionslinie zu verfügen, die Prozesse für Reinstsilizium-Wafer mit der kleinskaligen Technologie der Very Large System Integration (VLSI)-Elektronik kombiniert. Die gesamte Prozessierung findet ausschließlich in unserem 1.000 Quadratmeter großen Reinraum statt.

Einen kurzen Film über die Anlagen und Prozesse des HLL finden Sie hier: link

Das Ausgangsmaterial für die Waferproduktion ist hochohmiges Float-Zone-Silizium in Detektorqualität mit einem Durchmesser von 150 mm und einer Dicke von 450 μm. Zu Beginn der Verarbeitung wird eine dünne Oxidschicht auf der Oberfläche des Siliziumwafers aufgewachsen. Die Qualität dieses Oxids bestimmt die Grenzschicht des Siliziumkristalls und viele Eigenschaften der MOS-Strukturen. Die Reinheit dieses allerersten Verarbeitungsschritts beeinflusst zudem wesentlich die finalen Detektoren.

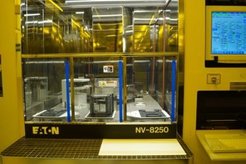

Die Ionenimplantation wird zur Definition von pn-Übergängen und zur Gestaltung der elektrischen Eigenschaften innerhalb des Wafers verwendet. Diese Eigenschaften bestimmen den Weg des einzelnen Elektrons innerhalb des Siliziumkörpers und (über das Ramo'sche Theorem) das induzierte Signal an den Ausleseknotenpunkten. Der Verlauf des Dotierungsprofils hängt von mehreren Faktoren ab. Seine Maximaldosis kann sich in einer Tiefe von einigen Nanometer bis mehreren Mikrometer befinden, abhängig von der Energie die für die Implantation verwendet wurde.

Während die Implantationstiefe durch die Ionenenergie gesteuert wird, wird die seitliche Ausdehnung durch Maskierung mit Fotolack definiert. Der Fotolack wird auf die Oberfläche des Wafers aufgetragen und dann mit UV-Licht belichtet, wodurch er mit einem speziellen Entwickler lösbar wird. Die Belichtung erfolgt entweder durch eine Maske mittels Proximity-Projektion oder mit einem Laser-Direktbelichter. Trotz der geringeren Geschwindigkeit wird das direkte Schreiben der Designdaten mit dem Laser in der Regel bevorzugt, da es kleinere Strukturgrößen bis zu 1 μm und schnellere Designänderungen ermöglicht. Die Verwendung der Projektionslithografie (Wafer Stepper) ist wegen der großen Abmessungen der Sensoren nicht möglich. Nach der Fotolithografie kann das belichtete Pattern auch durch nasschemisches Ätzen in die Schicht übertragen werden, auf der der Fotolack aufgebracht ist.

Isolierende und leitende Schichten

Wir verwenden verschiedene Dielektrika als Isolierschichten. Diese dünnen Schichten, die zwischen ein paar Nanometern und wenigen Mikrometern dick sind, werden in einem Ofen durch chemische Niederdruck-Gasphasenabscheidung (LPCVD) oder plasmaunterstützte chemische Gasphasenabscheidung (PECVD) abgeschieden.

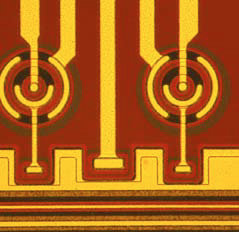

Polysilizium wird ebenfalls in einem LPCVD-Ofen abgeschieden. Es wird als Leiter verwendet, der bei späteren Verarbeitungsschritten wesentlich höheren Temperaturen standhält, aber nicht den gleichen niedrigen Widerstand wie Aluminium aufweist. Darüber hinaus kann auf Polysilizium durch Nassoxidation in Wasserdampf ein Isolator aufgewachsen werden. Aluminium wird als Leiter zwischen dem Silizium und der Außenwelt verwendet. Das Aluminium wird durch Sputtern von einer hochreinen Aluminiumplatte abgeschieden und bildet einen ohmschen Kontakt mit geringem Widerstand. Der Sputterprozess führt allerdings auch zu Strahlungsschäden im Silizium, die durch anschließendes Tempern ausgeheilt werden können. Derzeit bietet unsere Technologie maximal zwei Polysilizium- und zwei Aluminiumschichten pro Seite. Für die aktiven DEPFET-Pixelsensoren (siehe Link) sind alle vier Schichten erforderlich.

Eine weitere bei MPG HLL verfügbare Metallschicht ist Kupfer. Sie dient als abschließende Metallschicht, wenn eine Verbindung über Bump Bonding für das Projekt erforderlich ist und auch als Umverteilungslage.

Anwendung der Passivierungsschicht

Vor dem Verlassen des Reinraums wird eine Passivierungsschicht aus synthetischem Material auf die Wafer aufgebracht, um die Montage zu erleichtern und die Empfindlichkeit gegenüber Partikeln zu verringern. Das Plastik wird wie Fotolack aufgebracht und ist lichtempfindlich, so dass es durch UV-Belichtung selektiv gehärtet werden kann. Sowohl die Passivierungsschicht als auch der gesamte Sensor werden auf ihre Widerstandsfähigkeit gegenüber Temperaturbelastungen im Bereich von flüssigem Stickstoff bis hin zu einigen hundert Grad Celsius getestet.

Inline Control Qualitätsmanagement

Alle Prozessschritte von der Auswahl des Wafermaterials bis zur Endreinigung auf Waferebene werden ständig kontrolliert und dokumentiert. Wir verwenden detaillierte Maschinenprotokolle, eine Wafer-Datenbank und verschiedene Analysemethoden (REM, SIMS, VPD, verschiedene elektrische Tests, Kontrolle der Luft- und Wasserreinigung), um die Qualität sicherzustellen. Eine weitere Herausforderung besteht darin, alle lithografischen und strukturierenden Schritte mikroskopisch zu überprüfen. Wir untersuchen die gesamte Waferoberfläche, um lithografische Artefakte und Defekte zu finden. Obwohl wir verschiedene Methoden entwickelt haben, um einige dieser Fehler zu beheben, müssen manchmal ganze Lithografieschritte wiederholt werden. Nur ein solch hoher Inspektionsaufwand gewährleistet eine hohe Ausbeute durch viele Prozessschritte bei extrem großen Bauelementen bis zu 100 cm².

Elektrische Wafer-Level-Prüfung

Intensive elektrische Inline- und Offline-Tests werden auf Waferebene durchgeführt. Es werden elektrische Kontakte, Isolatoreigenschaften und Widerstandswerte gemessen. Bauteilparameter wie Leckströme, Flachbandverschiebung oder Verarmungsspannungen werden bestimmt. Nach der vollständigen Charakterisierung der Bauelemente auf den Prüfstationen wird die Montage und das Bonden durchgeführt.

Nach den Messungen auf Waferebene trennen wir den Wafer in Chips. Die geschnittenen Chips werden gereinigt und auf spezielle Keramikträger montiert. Die montierten Chips werden mit einem automatischen oder manuellen Bonding-Tool gebondet. Sowohl Wafer-Bonding-Techniken als auch Flip-Chip-Prozesse sind bei MPG HLL sehr gut etabliert (siehe Link).

Right: BELLE II PXD module developed for the accelerator at KEK Japan